李冬宁, 李嘉俊, 李志平,张勇

(中海油(天津)油田化工公司)

引 言

目前,国内多数油田将污油水处理后回注作为油田增产手段和环保措施。油田注水水质高矿化度、高碱度、高离子含量、各种细菌的存在,及注水中溶解的CO2、H2S等腐蚀性气体,都会对注水泵、注水井套管及注水海管造成腐蚀,严重时甚至会造成海管腐蚀穿孔,影响油田正常生产。添加高效注水缓蚀剂是解决注水管线腐蚀最直接、也是有效、最常用的方法。

结合现场水质状况,一系列效果优异的注水缓蚀剂成功地在海洋油田现场推广应用。渤海某油田生产水经处理合格后全部回注,随着生产的进行,注水海管出现了一定程度的腐蚀。为缓解在用注水缓蚀剂的应用压力,同时形成技术储备,本研究采用油酸与二乙烯三胺按照不同配比合成一系列咪唑啉衍生物注水缓蚀剂,通过室内评价,筛选出了缓蚀效果较好的注水缓蚀剂 HS-4,并采用线性极化电阻法(LPR),验证缓蚀剂 HS-4的现场应用效果。

01室内合成试验

1.1 现场注水水质

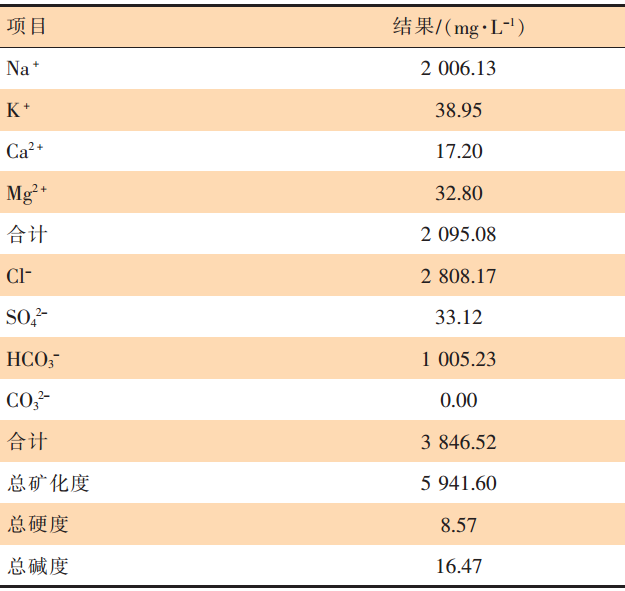

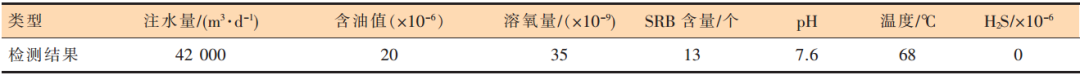

现场注水水质分析结果见表1。

表1 现场注水水质

根据现场注水水质情况,配置模拟水,并用模拟水开展室内效果评价。

1.2 药剂合成

主要原料

油酸、二乙烯三胺、无水乙醇:分析纯,天津市大茂化学试剂厂;硫脲:市售工业品;巯基化合物:自制。

仪器

五口烧瓶,500 mL;分水器,50 mL;回流冷凝器,300 mm球形24口;恒压滴液漏斗,100 mL聚四氟阀门;DZTW-1型电加热套,500 mL、DZTW-1型温度感应电偶、搅拌器,250 mm聚四氟:立凡仪器有限公司;温度计,0~300 ℃;ME204型电子天平,0~220 g(0.1 mg);CXZ 1.8x2高温高压缓蚀评价釜。

合成过程

在装有温度计,温度感应电偶,搅拌器,恒压滴液漏斗、分水器和回流冷凝器的五口烧瓶中,投加一定比例的油酸和二乙烯三胺,加入一定量的携水剂二甲苯,升温至140~160 ℃开始回流出水,反应4 h后升温至190~230 ℃,继续回流出水,反应3h后出水量达到理论出水量时反应停止。取适量反应产物,加入规定量的氯化苄在110~130 ℃下反应3h后降温,加入一定量的硫脲、巯基化合物、无水乙醇后,搅拌均匀后最终得到咪唑啉衍生物类缓蚀剂。

1.3 室内动态腐蚀评价

按照中华人民共和国石油天然气行业标准 SY/T 5273—2000 《油田采出水缓蚀剂性能评价方法》,评价咪唑啉衍生物缓蚀剂的缓蚀性能。实验介质为根据渤海某油田注水水质配制的模拟水。试验采用挂片失重法,实验时间为168 h,试验温度60 ℃,总压力1 Mpa,CO2分压为0.2 Mpa。

动态腐蚀速率计算公式如式(1)所示。

r = 8.76 × 104 ×△m /(ρ·t·S) 式(1)

其中:

r—均匀腐蚀速率,mm/a;

△m—试验前后挂片重量差,g;

ρ—挂片材料的密度,g /cm3 ;

t—试验进行时间,h;

S—挂片的总表面积,cm2 。

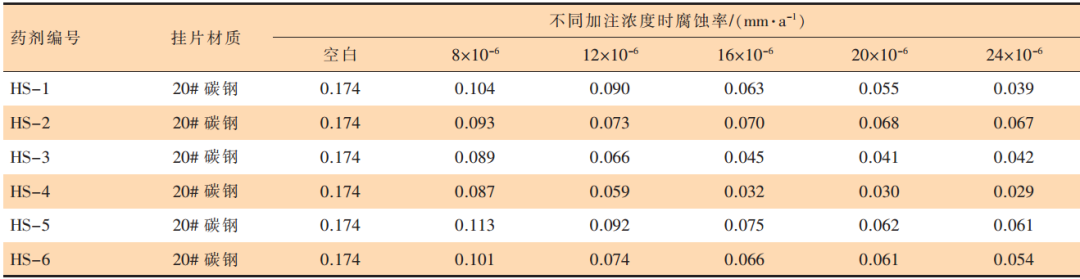

对试验合成的几种缓蚀剂进行性能评价,结果见表2。

表2 缓蚀速率检测数据

根据实验数据绘制腐蚀速率表格,如图1所示。

图1 不同浓度缓蚀剂效果图

从表2数据可以看出,实验药剂在16 x10-6加注条件下时均达到腐蚀速率指标,即<0.076 mm/a。但综合考虑缓蚀效果,确定HS-4药剂室内应用效果更佳。加注量在16×10-6时,提高药剂加注浓度,腐蚀速率不随加药浓度的增加而变化,基本保持稳定,故推荐HS-4开展16×10-6现场试验。

02药剂现场试验

2.1 现场流程工况

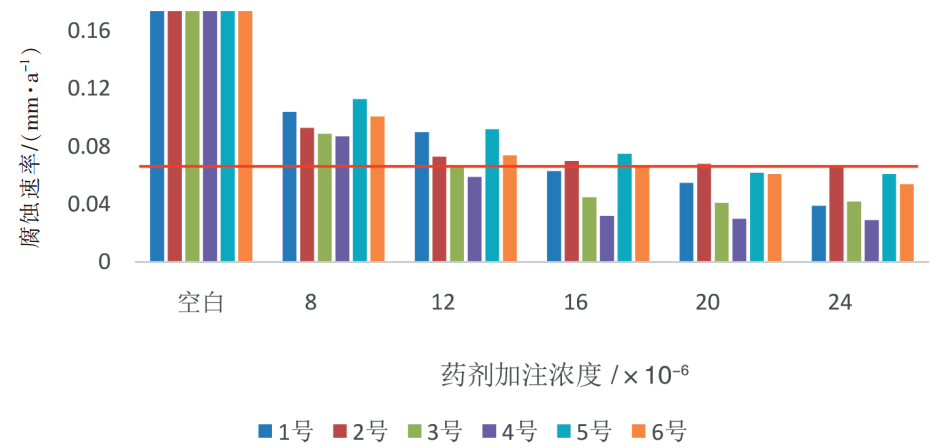

8月10日至28日开展水缓蚀剂 HS-4 现场实验,试验过程中,油田产油产水量稳定无波动,试验期间现场流程趋势如图2所示。

图2 HS-4加注期间油田产量趋势图

试验期间,现场注水工况及各项注水指标均维持恒定,详细数据见表3。

表3 注水情况

2.2 试验准备

试验腐蚀速率采用AquaMate手动腐蚀监测仪检测,其通过便携式线性极化电阻(LPR)直接读出腐蚀速率及不平衡系数(点蚀倾向)。并通过不平衡系数得出目前金属表面的不稳定性,即产生点蚀或局部腐蚀的可能性。仪器测量结果采用美标(mpy),其与国标换算关系为1mpy=0.0254 mm/a。

注水缓蚀剂试验开展前,计算注水流速,将LPR试验装置连接至试验平台注水缓冲罐出口,并调整装置出口流速与注水流速一致。仪器稳定24 h后,用AquaMate手动腐蚀监测仪测试在用注水缓蚀剂的腐蚀速率,并录取空白数据。

切换为试验药剂 HS-4后,将HS-4浓度提高至在用注水缓蚀剂浓度的2倍对海管进行预膜处理,用试验缓蚀剂替换原有缓蚀剂保护膜,并在注水海管表面上形成一层新的保护膜,以达到持续缓蚀作用。

2.3 试验数据检测

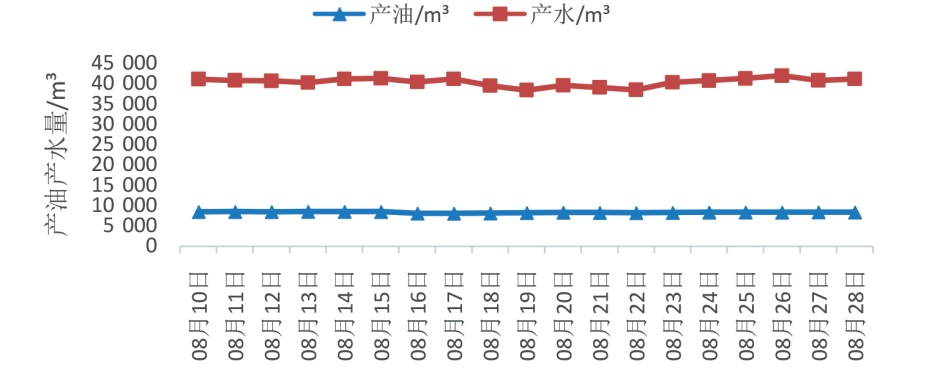

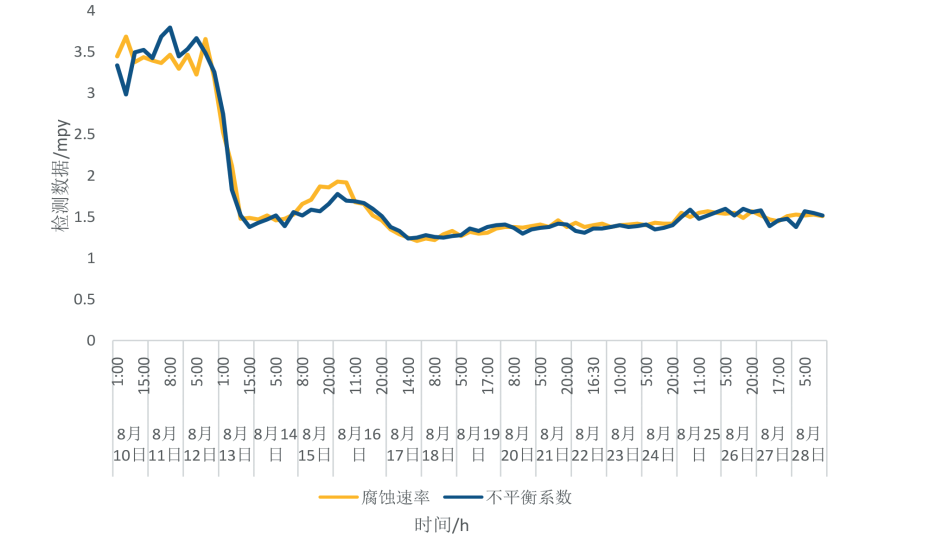

在用注水缓蚀剂加注浓度为16×10-6,试验开始仪器稳定后,8月10日至12日,停注在用注水缓蚀剂,录取未加注药剂时现场空白数据,8月12日18:00切回在用药剂,并录取16×10-6加注时现场数据。15日14:00时,切换为试验药剂HS-4,调整药剂加注量至32×10-6形成预膜。预膜48 h后,恢复药剂加注浓度为16×10-6,并验证现场试验效果。8月24日试验结束,并切回在用药剂,并持续监测。试验过程趋势如图3所示。

图3 试验期间现场检测数据图

图3 试验期间现场检测数据图

由试验检测数据可知,未加注缓蚀剂时,腐蚀速率均超过3mpy,注水管线腐蚀超标;在用药剂16×10-6加注条件下,注水管线腐蚀速率迅速降低至1.51mpy,管线缓蚀情况满足要求;切换为试验药剂HS-4后,在16×10-6加注条件下管线腐蚀速率降低为1.37mpy,腐蚀速率降低9.3%,现场应用效果更优。加注HS-4,预膜稳定后, HS-4加注32×10-6时,检测平均腐蚀速率为1.29mpy,表明提高注水缓蚀剂加注浓度,缓蚀效果有所降低,但缓蚀效果降低不明显。

点蚀倾向实验。不平衡系数反应了系统的点蚀倾向,即金属表面发生腐蚀的可能性。根据图3试验结果:HS-4 和在用药剂相同加注浓度时,HS-4不平衡系数更低,且加注时不平衡系数曲线与腐蚀速率曲线更吻合,表明试验药剂HS-4加注时管线不平衡系数接近于均匀腐蚀速率,点蚀倾向性更低,缓蚀效果更稳定。

结 语

(1)选择以油酸和二乙烯三胺为原材料合成目标缓蚀剂HS-4,室内验证效果表明,缓蚀剂HS-4对渤海某油田注水具有很好的缓蚀作用;

(2)根据 LPR 测试实验结果,在16×10-6的 加注浓度条件下,在用注水缓蚀剂和研制的缓蚀剂 HS-4 均满足现场防腐要求;但相同加注浓度时,研制的缓蚀剂HS-4缓蚀效果更好;

(3)两者点蚀倾向性试验对比,研制的缓蚀剂HS-4不平衡系数曲线与腐蚀速率更吻合,且均低于在用注水缓蚀剂,表明针对于目前水质,研制的缓蚀剂HS-4具有更好的缓蚀效果和更低的点蚀倾向,其现场应用效果更稳定。

参考文献(略)

《涂层与防护》2021-01 期

(0)

(0)